螺絲歷史與工程演進|材料、標準、應用解析

1. 螺絲的起源與早期設計

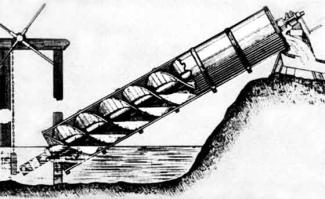

螺絲(screw)的核心概念是「把旋轉運動轉換為線性推力或拉力」,這個原理在人類技術史上極早就被運用:最典型的早期實例為古希臘常用的 阿基米德螺旋(螺旋泵),用以輸水與提升流體,示範了螺旋幾何在力學與流體搬運上的價值。早期螺旋元件多以木材製成,螺紋由人工鑿刻完成,精度與承載力受限,但已能達到「壓緊、搬運、調整」等實用功能。

在中世紀與文藝復興時期,螺旋結構被進一步應用於各種「壓榨與加工」機構,例如古早的榨油機與酒壓榨機,還有用來施壓的螺桿壓榨裝置(screw press)。這類裝置把旋轉力矩轉為高線性壓力,適合需要大夾持力或壓力的工序。由於早期多為手工製品,螺紋形狀與尺寸在不同工匠間差異極大。

隨著冶金與機械加工技術的進步,螺絲從木製與粗製逐步演變為金屬螺絲:鐵、碳鋼、不鏽鋼與合金材料出現後,螺絲的強度、耐久性與可重複使用性大幅提升。最關鍵的變化來自於能精準切削螺紋的車床與螺紋切削工具(screw-cutting lathes),使得批量生產與互換性成為可能,進而催生「標準化螺紋」的需求與實踐。

工業化期間,為了讓零件可互換,工程界開始制定統一的螺紋規格與形狀(例如便於量產與互換的三角形截面等常見牙型),這一步驟極大降低了製造與維修成本。標準化也促進了新型螺絲用途的發展——從單純的固定件,延伸到作為機構中的傳動元件(例如作為傳動用的絲桿/導程螺桿來換算位置)、以及具特定功能的螺釘(自攻牙釘、機械螺釘、結構用高強度螺栓等)。

今日常見的螺絲設計,概念上仍回到原始的三個核心功能:固定(clamping)、傳動/換算(motion conversion)、與 可調/壓緊(preload / adjustment)。設計時會考量的關鍵參數包括材料、表面處理、牙型(粗牙/細牙)、牙距(pitch)、導程(lead)、抗拉強度與扭力需求等。這些參數決定一顆螺絲在特定應用下的壽命與安全裕度。

小結: 螺絲的發展是一條從「手工木製螺旋」到「精密金屬標準件」的技術脈絡——早期以阿基米德式螺旋與手工木螺為代表,中世紀拓展為壓榨與夾持裝置,工業革命後藉由加工技術與標準化一躍成為現代製造與維修不可或缺的基本元件。了解這段演進,有助於我們在選用螺絲時判斷:為何有不同材質、牙型與強度等級,並選擇最適合的規格以確保組裝品質與安全性。

2. 金屬螺絲的誕生與製程演進

進入中世紀與文藝復興時期,金屬螺絲開始出現,材料多為低碳鋼或銅合金。製程由手工切削轉向機械車床加工,並逐步發展出滾絲(rolling)與切削(cutting)兩種主要螺紋成形技術。滾絲技術能提高螺紋表面強度與疲勞壽命,而切削螺紋則適用於高精度小批量生產。

早期金屬螺絲標準不統一,尺寸、螺距與頭型差異大,造成互換性低下。為解決此問題,後續逐步發展統一規格與工程標準。

3. 工業革命與螺紋標準化

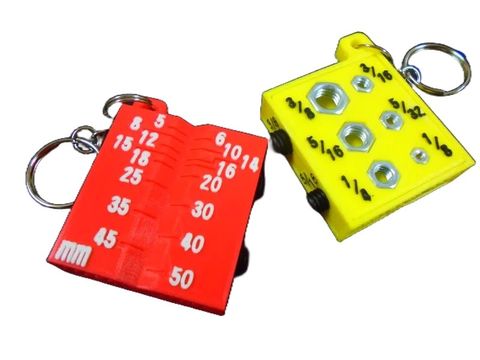

工業革命期間,機械製造需求激增,螺絲標準化成為必然趨勢。1841年,英國的Whitworth提出首個公認螺紋標準(Whitworth Thread),採用角度55°與固定螺距,實現了螺絲的互換性。隨後,公制(ISO Metric)螺紋在歐洲逐漸普及,DIN與JIS標準也相繼制定,涵蓋螺紋尺寸、扭矩、強度等規範。

👉 延伸閱讀 | 英制牙認識

👉 延伸閱讀 | 螺絲強度計算

標準化不僅提升生產效率,也方便工程師在設計中精確計算預緊力(Preload)、摩擦損耗及螺栓疲勞壽命。

4. 現代工程螺絲與材料技術

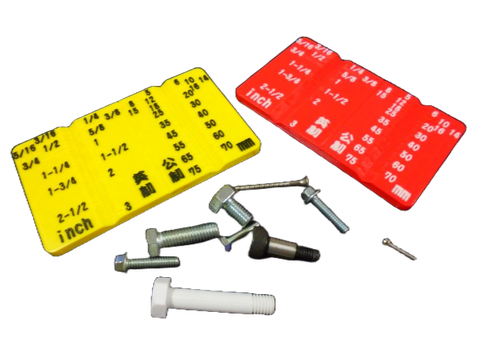

現代工程螺絲依據用途分為機械牙螺絲(Machine Screws)、自攻螺絲(Self-tapping Screws)、管用螺絲(Pipe Screws)等。材料涵蓋碳鋼、合金鋼、不鏽鋼及高強度鈦合金,並可進行表面處理如熱浸鍍鋅、氮化、黑色氧化,以提升耐腐蝕性與摩擦性能。

工程師設計螺栓時,需計算扭矩(Torque)、預緊力(Preload)、螺栓應力(Stress)、疲勞壽命(Fatigue Life),確保螺絲在動載荷與振動環境下可靠性。此類螺絲廣泛應用於汽車引擎、重型機械、精密設備及航太產業。

5. 螺絲應用案例與設計考量

機械設備安裝:

高強度螺栓(Grade 8.8、10.9)廣泛應用於引擎缸體、變速箱等關鍵部位。要求預緊力精確,扭矩控制精度達 ±5%,確保運作穩定與長期可靠性。精密儀器:

精密螺絲採用微細公制螺紋(M1~M6),材質多為不鏽鋼或鈦合金,以確保耐腐蝕與耐磨性能。適用於光學儀器、精密量測設備及高精度定位結構。結構與施工:

結構螺栓(Structural Bolt)用於鋼結構與大型支架,通常搭配高強度螺母與墊片。設計時需計算載荷分布與剪切應力,確保安全係數(Safety Factor)符合工程規範。調整結構:

螺絲或螺桿常用於機械結構微調。透過螺距特性,旋轉動作可轉換為軸向位移,用於大平面或圓盤的平整度、平行度校正,提高結構精度與可調性。動力傳動:

利用螺桿與馬達結合,透過螺旋角特性將旋轉動力轉化為線性力,形成高效率動力傳輸。搭配減速機可放大力矩,例如千斤頂、機床傳動平台等應用。6. 結論與未來展望

螺絲從古代木製螺旋結構,到現代高強度工程螺栓,歷經材料、製程與標準化演進。未來隨著高性能材料與精密製造技術發展,螺絲將不僅是固定元件,也將承擔更多結構安全與智能監控功能,例如嵌入扭矩感測器與疲勞壽命預警。