滾珠螺桿製作流程全解析|加工、研磨、品質檢驗

滾珠螺桿(Ball Screw)是 CNC 機台、自動化設備、精密定位平台的核心傳動零件。 要達到 高剛性、低摩擦、微米級精度、長期穩定壽命(>1億次循環), 其製造需具備嚴謹的工業流程與公差管理。 以下將從材料 → 成型 → 研磨 → 組裝 → 品管進行完整解析。

🔧 1. 工業級材料選用與前處理

滾珠螺桿使用材料必須能承受極高的反覆滾動接觸應力,因此材料選擇極為關鍵。

- 高碳鉻軸承鋼:SUJ2(最常用) 適用高速、高精度環境,滾動疲勞壽命長。

- 合金鋼 SCM440 / 4140 韌性佳、耐衝擊,適合大型自動化或工業機械。

- SUS440C 不鏽鋼 適用食品設備、醫療設備或高腐蝕環境。

材料進廠後需進行:

- 超音波探傷(偵測內部裂縫)

- 金相結構分析(確保碳含量均勻)

- 抗拉強度與硬度檢測

🔥 2. 精密熱處理(淬火、回火、調質)

熱處理是滾珠螺桿強度與壽命的核心基礎,所有性能都依賴此步驟的品質。

主要目標:- 使表面硬度達 HRC 58~62(抗磨耗)

- 保持核心韌性,不易脆裂

- 控制變形,避免後續研磨無法達標

- 高頻淬火(中小尺⼨最常用)

- 真空熱處理(變形最小)

- 滲碳與回火(提升疲勞強度)

⚙️ 3. 螺桿成型方式:冷軋、滾壓、CNC 車削

螺桿的導程與初始螺紋型狀由成型加工決定。

- 冷軋成型(大量生產)

表面硬化好、成本低,但精度需靠後續研磨補正。 - 精密滾壓(提升結構密度)

滾壓後金屬流動性佳,疲勞壽命提升 20% 以上。 - CNC 車削(高精度 / 客製化)

客製特殊導程、大直徑、非標螺距與高精度產品。

此階段完成「初始螺紋形狀」,但精度尚未達工業等級。

🌀 4. 微米級精密研磨

研磨是滾珠螺桿最關鍵的製程之一,直接決定最終精度。

- 螺距誤差(Lead Error) → 微米級控制

- 表面粗糙度 Ra ≦ 0.2 μm(鏡面級)

- 圓度 / 同軸度 ≦ 0.005 mm

- 形狀公差、導程一致性全段量測與補償

只有完成此步驟,才能達到 ISO / JIS 的 C3、C5、C7 精度等級。

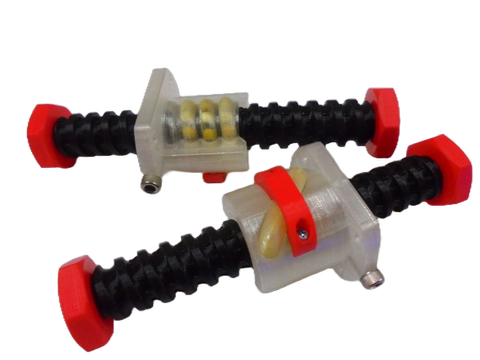

🔩 5. 螺帽加工與滾珠循環設計

螺帽的設計影響滾珠循環效率、剛性與摩擦係數。

常見循環方式:- 端蓋式(End-Cap ● 高速機台使用)

- 插管式(Return Tube ● 長行程使用)

- 內部循環片式(Compact ● 機構空間受限使用)

- 溝槽研磨

- 回流道加工

- 預壓調整(P0、P1、P2)

🔧 6. 組裝與預壓調整(影響壽命與精度)

- 滾珠填入(精密分組,比直徑差 0.001 mm)

- 背隙(Backlash)調整至 0~0.005 mm

- 預壓設定(避免爬行、提高剛性)

- 測試阻力矩、摩擦熱、運轉阻尼

預壓不足 → 鬆動、定位誤差 預壓過大 → 摩擦提升、發熱、壽命減半

📝 7. 品質檢驗(QC / 全段量測 / 動態測試)

- 導程誤差全段測量(Lead Accuracy)

- 動態跳動 Runout 測試

- 負載下變形量測試

- 阻力矩穩定性(Torque Variation)

- 噪音級測試(dB)

最終需符合 ISO / JIS 標準後才能出貨。

💡 8. 工業級使用建議:提升壽命與精度

- 定期潤滑 缺油是 70% 滾珠螺桿故障的主因。

- 避免異物混入 鐵屑與粉塵會造成滾珠壓傷、軌道剝離。

- 避免超負荷使用 過載會造成金屬疲勞、導致壽命縮短。

- 保持同軸度 機構安裝不良會導致運轉阻力增加。

延伸閱讀 / 螺絲知識

👉 [ 螺絲全方位指南 ](新手必讀)

👉 [ 英制牙認識 ]

👉 [ 管用牙接頭認識 ]